实验背景

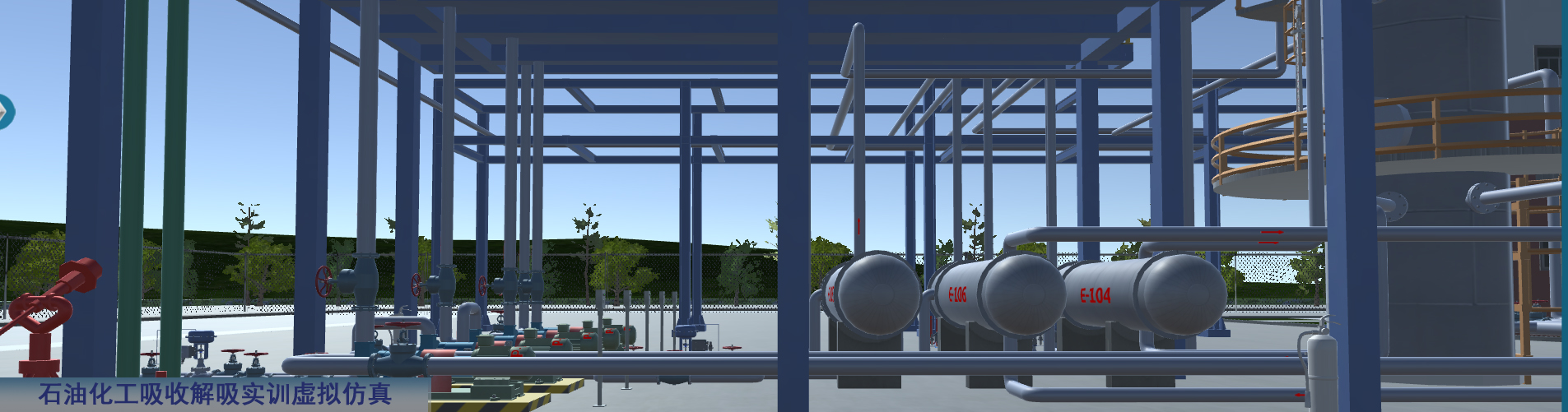

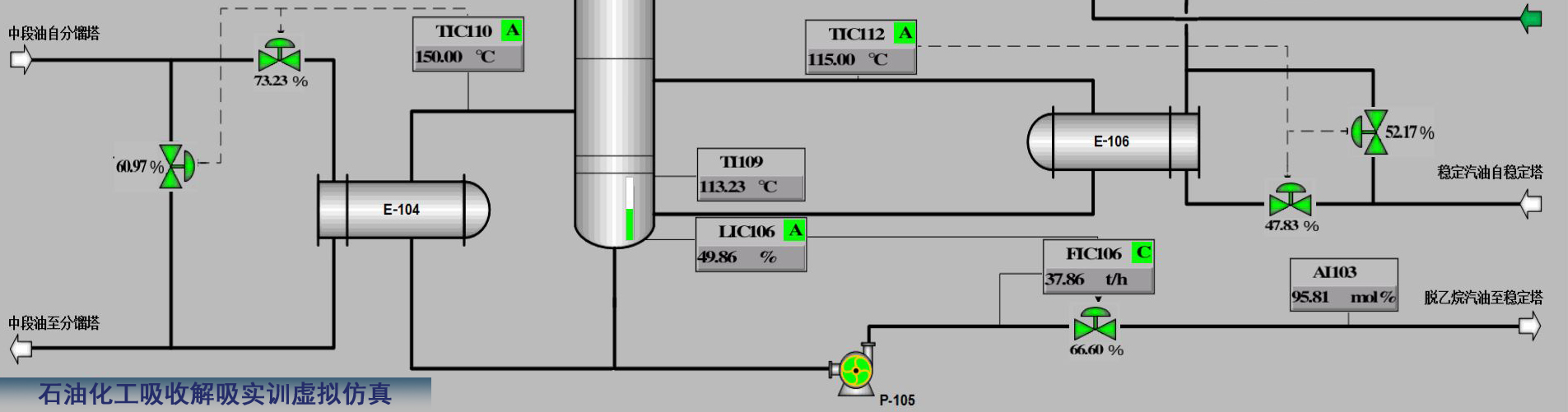

在化工生产过程中,吸收解吸是最常见的,甚至必不可少的单元操作,其原理是根据混合气体中各组分在某液体溶剂中的溶解度不同而将气体混合物进行分离。国内1500多所高校化工、制药等本科教学中都开设了《化工原理》课程,其中吸收解吸内容都作为该课程的重点内容进行讲授。 对实际化工生产,特别是石油化工生产中吸收和解吸过程,由于高温、高压、有毒、有害、易燃、易爆体系的存在,生产实训教学中生产企业因为安全原因和生产要求,不准许学生动手操作设备;又因为开车、停车、事故等是生产过程的不常见操作,因此学生基本没有机会参观和了解;对于生产过程中,经常出现的原料变化、设备变化、生产目标变化引起的生产工艺重新设计、生产过程调节,更是无法进行实训;而对于石化类单位,安全生产和应急演练也是学生应知应会内容,这部分内容也是传统教学难以实现的部分。 本项目以石油化工生产中真实炼油过程的延迟焦化富气吸收解吸工段为基准,在国内率先采用通用过程严格工程系统,以严格后台全流程仿真算法为支撑,实现了延迟焦化富气吸收解吸过程的DCS内操与三维真实场景外操配合工作,使学生掌握高温、高压、易燃、易爆体系的吸收解吸过程。系统以三维立体形式真实的呈现生产场景,获得与实际生产环境相同的视觉、听觉感受,并可在其中行走漫游,熟悉装置的工艺流程和生产设备及相对位置关系;通过开关阀门、操作设备等虚拟操作,了解和掌握重要设备的操作模式和操作方法等,配合室内DCS仿真操作部分以实现内、外操联合进行装置开工、停工、事故处理等教学培训与考核;学生掌握了系统的基本操作和工艺知识后,在课堂上通过理论计算、设计操作方案解决物系统变化、设备参数变化等引起的生产问题,完成设计创新综合实训;完成上述学习过程后,同学可在课后,自主完成生产过程的安全评价和应急序预案的演练,实现知识面的拓展。

实验目标

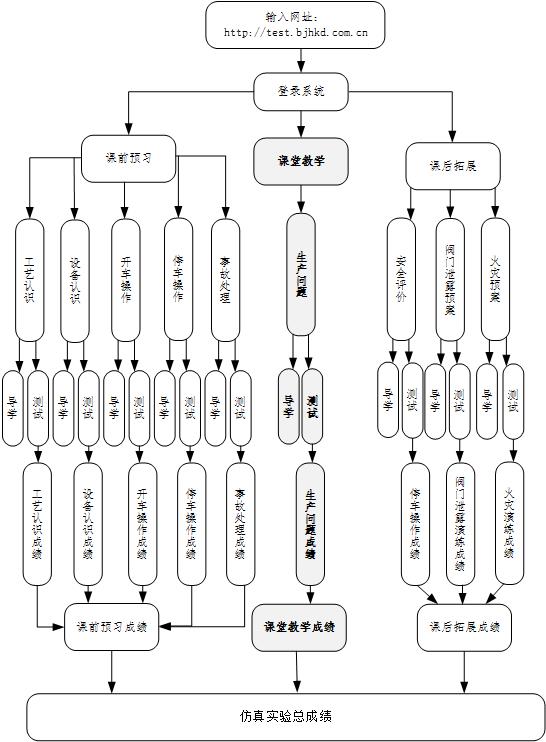

1、课前预习:熟悉吸收解吸工艺,熟练吸收解吸工业操作、熟练软件操作。掌握延迟焦化富气吸收解吸系统开车过程、停车过程、操作参数对吸收解吸过程的影响、事故处理、设备认识及工艺知识。

2、课堂教学:此部分为教学重点内容,主要请学生根据系统随机产生的生产要求或生产问题,根据所学知识,经过设计、运算,提出解决方案,并在装置上实际操作实现。

3、课后拓展:此部分为安全、环保类仿真内容,扩展同学知识面。了解延迟焦化富气吸收解吸安全评价和应急演练内容。

实验设计原则

坚持能实不虚,注重学生综合能力培养;以实际生产吸收解吸过程为基础,辅以真实的数据、真实的模型、真实场景、系统真实响应;解决大型、高危、高消耗的石油化工生产实训问题;循序渐进教学,一般基本操作作为课前预习要求,设计型实验作为课堂教学要求,课堂实验内容及相对应的系统运行状态随机产生,课后要求完成拓展训练。